|

||

| 基礎場所打杭施工方法 | |||

|

||

| 1 杭心測量 施工箇所の整地完了後、引照点から杭心位置を 測量します。杭心位置は鉄筋棒を打込み、 監督職員の立会をうけます。 |

|

||||||

| 2 機械搬入組立 必要な資機材は 大型トレーラー等により 搬入します。 ヤードにて組立を行います。 組立ヤードは施工区域を そのまま使用します。 |

|||||||

| 施工前状況→ | |||||||

| 3 機械据付 3-1据付地盤の状況に応じて鉄板等を敷き、重機足場の確保を行います。 3-2先端切刃を持つファーストチューブを建込みます。 3-3杭心から直角4方向の引照点を目標に機械を移動し、ケーシングの刃先外径と合致させ、 セットします。 3-4機械の水平、垂直をアウトリガージャッキを用いて調整し、再度、杭心位置との確認を行います。 ファーストチューブの鉛直をトランシット又は下振りにて確認します。 確認はX方向、Y方向の2方向行い、傾きが1/100以上ある場合は再設置します。 |

||

|

||||||

| 4 掘削工・ケーシング建込 |

||||||

| 4-1最初にファーストチューブを貫入します。 | ||||||

| 4-2ファーストチューブ貫入後、ケーシングを 吊り込み、ロックピンにて均等に締め付け 連結し、揺動・押込み・掘削します。 |

||||||

| 4-3掘削にはハンマーグラブを使用し、 排出土は底開きベッセルバケットを用いて ヤード内に仮置きします。 |

||||||

| 4-4掘削中、ケーシングチューブの先端と掘削 深度は、地山崩れ防止の為、常時、ケーシ ングチューブが先行するように注意して 行います。 |

||||||

| 4-5鉛直度はファーストチューブ押し込み精度 (地山より5~6m付近)によってその大 半が決定されるので、掘削初期はゆっくり と揺動押込み作業を行います。 その際、ハンマーグラブの落下位置を考慮 します。 |

||||||

| 4-6ケーシングチューブ鉛直度の確認として、 直角2方向より下げ振り、 または鉛直定規、トランシットにて確認し 作業を行います。 |

||||||

| 杭位置図 | ||||||

|

|

|

|

|

|||||

| 回転式ケーシングドライバー | |||||

| 鋼管柱やケーシングチューブを垂直に打ち込むため、 チューブを回転させながら圧力を掛けます。 ケーシングチューブはねじれや損傷に強い耐摩耗性の特殊鋳鋼材を 使用し、先端の刃先で、転石や岩盤等の地中障害物を切削します。 パイプの内側を掘削機械ハンマーグラブで掘りながら地中へ差し込 んで行きます。中を掘削する事で、パイプ自体が土留めの役割を果 たし、垂直な掘削が可能になります。 ケ-シングは途中ボルトでジョイントされ、地上から20mの 深さまで、掘り下げます。 |

|||||

|

|

|

|

|||

| 機器配置図 | ||||||

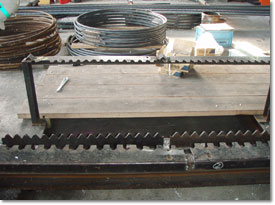

| 3 掘削完了・スライム処理 3-1掘削完了の基準として、土質柱状図と対比しながら掘削を行い支持層付近に達した時点で深度を 測定します。その際、エスロンテープを用い、所定の深度まで達成しているか検尺します。 不足の場合は再度掘削を行い、所定の深度を確保します。 3-2掘削完了後、、直ちにスライム処理を行います。スライム処理は孔内水中に浮遊し、 沈下するくずや孔底に沈積する土砂を除去する事を目的とします。 従って、スライムバケットを孔内に入れ孔底で3~4回上下させることにより、孔底のほり残し 及び沈殿物を攪拌し、その後再び、バケットを孔底に降ろして10~20分沈殿を待ちます。 3-3その後、静かに引き上げ、沈殿物を孔外に排出します。再びエスロンテープにて検尺をし、 掘削直後の深度と同じ(スライムの沈殿がない) 事を確認します。 3-4着底確認として、支持層の試料を各杭ごとに採取します。 |

||

| 4 鉄筋組立 4-1フープ筋、補強筋を所定の寸法に切断し、鉄筋ベンダーにて加工します。 4-2主筋を所定本数だけ加工台にならべ、補強筋を所定の間隔に配置して主筋と補強筋の交点を 溶接して取付けます。 取付け完了後、フープ筋を所定の間隔に配置し主筋とフープ筋の交点を溶接します。 |

|||||||||||

|

|

||||||||||

| 鉄筋カゴ組立状況 | 鉄筋カゴ完成検査 | ||||||||||

|

|||||||||||

| 5 組立に関する重点管理項目 5-1鉄筋組立前に必ず設計図書を確認し、 加工ミスが無いようにします。 5-2溶接時のアンダーカットが無いようにします。 5-3加工後の鉄筋かごの移動時に変形が無いよう 十分注意します。 5-4組立時、鉄筋は直接地面に置かず角材等を 枕木として用います。 5-5組立完了したものは、監督員の検査を受け 合格品を使用します。 |

|||||||||||

| 組立て用架台による品質向上と効率化 | |||||||||||

| 6 鉄筋建込 6-1工した鉄筋かご(監督員の検査済)を掘削孔へ正確に建込ます。 6-2下かごを孔内にかんざしで固定し、上かごを建込ます。主筋の設計継手 長を確保し、 番線にて確実に固定します。 6-3再度、鉄筋かごを変形、破損の無いよう孔内に建込み、所定の位置まで挿入します。 鉄筋頭部を検測し、所定の高さにあることを確認します。 |

||

|

|

|

|

| 7 トレミー管の建込 7-1トレミー管は、掘削深度に合わせて、順次継ぎ足して挿入します。 7-2継ぎ足しについてはフランジ型ボルト継ぎを行い、継ぎ手部にはゴムパッキンを入れ、水密性を 保持します。 7-3トレミー管は孔中心に吊り降ろし、上部にコンクリート受ホッパーを設置し、トレミー管内に ブランジャーを入れます。 ブランジャーはコンクリートと孔内水の接触及び混入を防ぐために入れるもので、トレミー管内径 より少し大きめに作ってあり、水密性を保持してあります。 |

||

| 8 コンクリート打設 8-1まず、アジテーター車をベノト機の位置まで誘導し、 シュートをトレミーホッパー上にかけ生コンクリートを投入します。 8-2打設中は常時、検尺テープにて、コンクリート面の位置を確認します。 8-3ケーシング引抜きのできる位置まで打設した時点で一度、打設を中止します。 次にケーシング引抜きを行いますが、その際、トレミー管・ケーシングチューブがコンクリート面 と2m以上ラップするようにします。また、打設の際に鉄筋かごの共上がりがないかを確認し、 ケーシングチューブ引抜時は、コンクリート天端が下がる事を考慮に入れます。 8-4コンクリート上部の劣化した部分やレイタンスの巻き込み等を杭頭に残ない為に所定コンクリート 天端まできさたら、計画値よりも60cm程度、余盛りを行います。 8-5最後にコンクリート天端高は、基準点よりテープにて検測、確認します。 |

||

|

|

|

|

| 9 トレミー管・ケーシング引抜(埋戻し) 9-1コンクリート打設後、ケーシング、トレミー管を引き抜きます。 最終的にコンクリート天端が規定値を満足しているか確認します。 |

|||

| 9-2コンクリート打設後24時間経過した後、 空堀部を埋め戻します。 |

|

|

||||||

| 孔内水は可能な限り吸い上げ、 掘削土にて埋戻します。 |

||||||||

|

||||||||

|

||||||||

| 10 機械移動 10-1別紙の通りの順序にて機械を移動し、次の杭を施工します。 11 土工 床堀残土は指定残土置場に運搬します。 運搬には規定のルートを使用し、走行禁止道路を使用することの無い ように運転手には周知します。 土砂運搬車(10tダンプトラック、4tダンプトラック)には、土砂のこぼれ ・飛散防止装備を 施し、過積載をしないように積み込みを行います。 指定残土置場は、部外者立入防止処置を行います。 |

||

プロジェクト通信 トップページ 工事概要 周辺地図